- Главная

- Технологии и опыт

- Трубошпунт в строительстве портовой инфраструктуры

Технологии и опыт

Номер: № 4 (2018)

Трубошпунт в строительстве портовой инфраструктуры

Сварной трубчатый шпунт (трубошпунт), который в нашей стране начал разрабатываться и внедряться в самом начале 1990-х гг. усилиями коллектива «Треста Запсибгидрострой», ЦНИИС транспортного строительства и института «Сибречпроект», стал явлением в области проектирования и строительства тонких подпорных стен.

В 1992 г. совместно со специалистами «Сибречпроекта» был разработан альбом унификаций, которым пользовались достаточно долгое время при проектировании тех или иных сооружений гидротехнического профиля. В том же году в Российской академии транспорта автором был представлен реферат о трубошпунте как об инновационной конструкции и перспективах его внедрения. И наконец с 10 апреля 1993 г. были введены в действие ВСН 34-91 «Правила производства и приемки работ при возведении причальных сооружений из трубчатого сварного шпунта». На тот момент это был единственный общепризнанный нормативный документ для проектирования и строительства портовых гидротехнических сооружений из трубошпунта.

В 2000 и 2007 гг. в развитие раздела 11 ВСН 34-91 был введен в действие Стандарт предприятия, который был согласован на уровне генеральной дирекции государственного заказчика по реализации программы возрождения торгового флота России Минтранса РФ. В 2006 и 2010 гг. вышел ГОСТ Р 52664 — национальный стандарт РФ «Шпунт трубчатый сварной». И, наконец, СП 287.1325800-2016 Свод правил на проектирование и строительство морских причальных сооружений с введением в действие с 16 июня 2017 г. Впервые в документе такого уровня упомянут трубошпунт. Помимо нормативных документов разработаны ТУ на изготовление замковых соединений и сварного трубчатого шпунта, получено более 20 патентов на изобретение или полезную модель, прямо и косвенно связанных со сварным трубошпунтом.

Любая теория становится жизнеспособной, если она подтверждена практикой. Мы прошли все этапы: 17 лет — с 1990 по 2007 гг. — мы придумывали замковые соединения, испытывали их, апробировали погружение трубошпунта в конкретных условиях (природно-климатических, мерзлотных, геологических), набирали базу данных, отказывались от каких-то ранних решений, оставляя лучшее, что нашло свое отражение в справочном пособии и в сортаменте, в котором представлено около 500 наименований с 14 типами замковых соединений. Это те варианты, которые выдержали экзамен во времени и пространстве.

Мы совместно с ЦНИИС транспортного строительства периодически наблюдаем за состоянием ранее построенных объектов из трубо-

шпунта со сроком от 15 и более лет. Геометрические параметры неизменны, исключены какие-либо деформации, в отдельных местах наблюдается незначительная коррозия. И это при том, что за многие годы эксплуатационные затраты по поддержанию технического состояния сооружения сведены к нулю!

В то же время, к примеру, при строительстве берегоукрепления р. Иртыш в г. Ханты-Мансийске произошло смещение участка трубо-шпунта от оси — почти на 1 м. При гидронамыве грунта в застенное пространство перегруз был более чем в 2 раза, однако стенка не переломилась, шпунт не изогнулся, в замках разрывов не произошло. Расход стали на 1 м2 стены был 210 кг, W = 4124 см3 м. ст. В случае с Л-5 с расходом стали 238 кг/м2 и W = 2992 см3 м. ст. разрушение шпунтовой стены было бы неизбежным.

Ни один шпунтовый профиль, кроме сварного трубчатого шпунта, не обеспечивает большие значения момента инерции и момента сопротивления на один метр шпунтовой стены при неизменном весе одного м2 стены! Это легко проиллюстрировать на примере графика и таблицы для трубошпунта с одной и той же толщиной стенки и замком ЗСГ-1, но с разными диаметрами трубы (рис. 1).

Совершенно очевидно, что целесообразней выбрать больший момент сопротивления, не увеличивая металлоемкость. Это всегда было мечтой проектировщика, но, тем не менее, этого не делают. Однако эффект очевиден. Например, консультируем заказчика по поводу применения трубошпунта из трубы 530/10 с замком ЗСГ-1. Момент сопротивления 2993 см3 на метр стены. Рекомендуем заказчику применить шпунт Ларсен либо трубу 720/10. Вес один и тот же, а момент сопротивления увеличился при применении трубошпунта на 43%. Или нередко приходится отвечать на вопрос, почему мы взяли из сортамента меньший диаметр. Ответ очевиден: зачем увеличивать материалоемкость, если этого диаметра достаточно для обеспечения долговечности и надежности сооружения.

Проектировщик должен владеть методами расчета применения различных технологий и при этом быть ориентированным на оптимальный результат и максимальный эффект. Именно для этого мы разрабатывали справочное пособие (сортамент) по трубошпунту: из многообразия предложений можно подобрать оптимальный вариант, когда при неизменной металлоемкости достигается максимальная несущая способность основного конструктива — трубо-шпунтовой стены, а следом уменьшаются размеры анкерных тяг, анкерных свай и других узлов. Но главное преимущество — сооружение при расчетных нагрузках имеет большие в разы запасы прочности, а это обеспечивает долговечность, увеличение срока до капитального ремонта, сокращение эксплуатационных затрат. В то же время это служит страховкой от потери устойчивости причального сооружения при возможной перегрузке причала, например, от угольных штабелей, высота которых зачастую превышает допустимые значения!

Несмотря на различные вопросы по применению трубошпунта, за последнее десятилетие произошел перелом в сознании проектировщиков, строителей, заказчиков — преимущества трубошпунта уже не подлежат сомнению. Сама практика доказала эффективность трубошпунта, за 25-летнюю его историю было изготовлено и погружено более 150 тыс. т трубчатого шпунта, освоены диаметры трубы от 1020 до 1420 мм, их длина порой доходила до 50 м. Ко всему этому и нам как разработчикам и производителям приходилось адаптироваться к запросам времени и рынка, но, в первую очередь, психологически — мы ведь идем первыми, а это всегда сопряжено с вопросами и проблемами.

Важно отметить, что особое влияние на развитие технологий трубошпунта в нашей стране оказала необходимость реализации программы возрождения торгового флота России Минтранса РФ. Появилась потребность в судах с дедвейтом до 150 тыс. т с осадками в грузу до 17 м, стали востребованы нефтеналивные суда, газовозы — это принципиально новый флот, для которого необходима совершенно другая портовая инфраструктура.

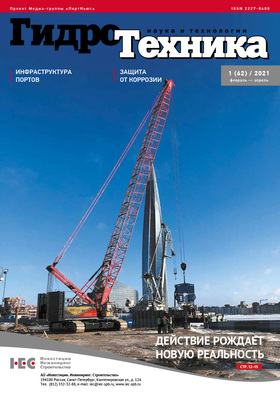

В 2016 г. «Трест Запсибгидрострой» совместно с ООО «Больверк» ввел в эксплуатацию глубоководный причал № 51 с расчетными глубинами около 20 м в порту Восточный. Конструкция — засыпная эстакада с передней лицевой стенкой из сварного трубчатого шпунта. Это был наш первый причал в Дальневосточном регионе, построенный по нашим технологиям. Проектной организацией выступал ДНИИМФ. В ближайшее время проект получит дальнейшее развитие и станет крупнейшим угольным терминалом в России.

На современном этапе мы рассматриваем понятие «технология» более широко и целостно. Если раньше акцентировали внимание, в первую очередь, на технологии изготовления трубошпунта или способах его погружения, то сегодня, обсуждая технологию, рассматриваем вопросы строительства в целом объекта. Например, в первоначальной документации на строительство мол-причала для плавучей атомной теплоэлектростанции в Певеке был заложен способ строительства с самоподъемной морской платформы. Но наличие практически постоянного ледового панциря или отдельных ледовых полей в летний период сводило на «нет» возможность использования такого способа. Поэтому мы предложили заказчику совместно с институтом «Мортрансниипроект» и ЦНИИС транспортного строительства конструкцию в виде взаимозаанкеренного больверка из трубошпунта, с внутренней засыпной эстакадой, которая состоит из трех рядов свай 1020/10, объединенных в единое целое с анкерно-ригельной системой (АРС), которая стягивает трубошпунт со стороны внутренней акватории и внешнего рейда. При этом АРС одновременно служит основанием для сваебойно-бурильной техники, с которой и обеспечивался весь технологический процесс от погружения свай, трубошпунта, бетонирования сплошной плиты верхнего строения и оголовка.

При этом способе:

- Процесс строительства не зависит от времени года, на него практически не влияют ледовые условия и волновые воздействия в летний период. Работа ведется круглогодично, в две смены — для строительства гидротехнических сооружений на Арктическом шельфе этот фактор является определяющим!

- Верхнее железобетонное строение на свайном основании полностью исключает просадки технологических эстакад для прокладки трубопроводов отопления города, электрических кабелей и других коммуникаций.

- Эта же плита, жестко связанная с трубошпунтовыми стенками посредством АРС, является диафрагмой жесткости, а вкупе с грунтом засыпки мол-причал фактически можно рассматривать как гравитационное сооружение, которое наиболее эффективно может противостоять ледовым нагрузкам.

Реализуя этот проект, на сегодняшний день мы выдвинулись в море на 750 м, осталось менее 150 м, и нет сомнения в том, что к сентябрю 2019 г. объект будет сдан в эксплуатацию. Все лучшее, что нами было разработано и многократно внедрено, нашло свое воплощение здесь — на 73 параллели, вблизи Берингова пролива в Певеке.

Второй показательный объект, строящийся по аналогичной технологии, — это грузопассажирский терминал в п. Пионерском Калининградской области (генподрядчик ООО «Больверк», заказчик ФГУП Росморпорт). Проектную документацию разрабатывало ООО «Морстройтехнология», корректировку ПД и РД осуществлял институт «Мортрансниипроект».

В этом проекте оградительное сооружение запроектировано в виде больверка с засыпной эстакадой и волноотбойной трубошпунтовой стенкой высотой 10 м со стороны открытого рейда.

Недавно, в октябре, Калининград пережил два шторма, 24–25 октября прошел наиболее мощный шторм, порывы ветра достигали более 30 м/с, средняя высота волны 5,5 м, отдельные волны были более 7 м.

К этому моменту была построена только часть эстакады оградительного сооружения длиной 170 м, лишь частично защищенная трубошпунтовой стеной, при этом засыпка еще не выполнена. Совместная работа шпунтовой стены и эстакады обеспечивалась временным шарнирным креплением. И тем не менее шпунтовая стена и эстакада выстояли, техника — гусеничный кран грузоподъемностью 180 т, навесное сваебойное оборудование, электростанция сохранились под защитой волноотбойной стенки.

Противостояние ледовым и волновым нагрузкам всегда сопряжено с рисками. Даже полуметровая волна не гарантирует безопасных условий труда. Заведение замка в замок при погружении трубошпунта весом 10 и более тонн при габаритах 30 и более метров — это филигранная, ответственная и опасная работа. Нужна надежная опора, и эффективной опорой может быть только засыпная эстакада с анкерно-ригельной системой. Эта система требует дополнительных затрат. Это так, но вынужденные простои подрядчика по погодным условиям должны волновать не в меньшей степени и заказчика, независимо от его статуса — государственный или частный. Тем более что засыпные эстакады со шпунтовыми лицевыми стенками существенно увеличивают надежность и долговечность сооружения, следовательно, сокращаются будущие эксплуатационные расходы, увеличиваются сроки межкапитального ремонта, что обеспечивает будущую экономическую эффективность. Но никому до будущего нет дел, главное прожить сегодняшний день. К сожалению, это становится философией дня! И это приводит к разрушительному результату.

Сегодня «Трест Запсибгидрострой» оказался на грани банкротства. Недоумевают партнеры, коллеги, заказчики — как компания с такими инновационными технологиями, с высокопрофессиональным кадровым составом, с безупречной историей и уникальным опытом оказалась на грани банкротства?! И это в то время, когда полным ходом идет новое освоение Арктики, Северного морского пути, развиваются порты России — огромное поле деятельности для компании высочайшего уровня.

Этот вопрос требует осмысления, на это нужно время, но это все же частный пример, намного важнее понять, что становится в строительной отрасли причиной банкротства в целом. Рассмотреть все причинно-следственные связи, начиная от законодательных актов до тех или иных внутриведомственных регламентов, на основании которых законы или государственные стандарты могут не приниматься во внимание, когда можно демпингом довести дело до абсурда и превратить в фарс, когда авторский надзор становится делом добровольным и на конкурсной основе проект можно передать любой организации, которая уровнем на порядок ниже проектного института — реального автора проекта?! Когда главным критерием оценки при торгах (до 80–90%) становится цена, а опыт, знания, умения практически не принимаются во внимание — можно ли этому противостоять?

На рынке сегодня, по нашему мнению, остались 2–3 организации, способные построить портовые гидротехнические сооружения с глубинами 20 и более метров, — в первую очередь это «Больверк» и «МРТС».

Состоянием отрасли транспортного строительства должны озаботиться в первую очередь заинтересованные в реализации стратегических проектов Минтранс, Минстрой, Минэкономразвития РФ.

В первых числах ноября на одном из центральных каналов телевидения Президент страны В. В. Путин выразил озабоченность состоянием дел в строительной отрасли и указал на необходимость принятия срочных мер. Только это и вселяет надежду. Лишь бы мы не опустились до точки невозврата.

На сайте размещена сокращенная версия статьи. Полную версию читайте в журнале.